Termodinamik e5 arızası nasıl çözülür? hangi adımlar izlenmeli?

Termodinamik E5 arızası, endüstriyel sistemlerde verimliliği düşüren önemli bir sorundur. Bu makalede, arızanın tanımlanmasından başlayarak veri toplama, kök neden analizi, çözüm geliştirme, uygulama ve sürekli iyileştirme adımlarını detaylı bir şekilde ele alacağız.

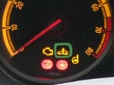

Termodinamik E5 Arızası Nasıl Çözülür? Hangi Adımlar İzlenmeli?Termodinamik sistemler, özellikle endüstriyel uygulamalarda sıklıkla karşılaşılan karmaşık yapılar olarak tanımlanabilir. Bu sistemlerde meydana gelen arızalar, hem üretim süreçlerini aksatmakta hem de güvenlik riskleri oluşturabilmektedir. Bu makalede, termodinamik E5 arızasının çözümüne yönelik izlenmesi gereken adımlar detaylı bir şekilde ele alınacaktır. 1. Arıza Tanımlama E5 arızası, genellikle sistemin çalışma verimliliğini etkileyen bir durumdur. İlk adım olarak, arızanın tanımlanması gerekmektedir. Bu aşamada dikkat edilmesi gerekenler:

Bu soruların yanıtlanması, arızanın kök nedenine ulaşmak için kritik öneme sahiptir. 2. Veri Toplama ve Analiz Arızanın nedenini anlamak için mevcut verilerin toplanması ve analiz edilmesi gerekmektedir. Bu aşamada yapılacak işlemler şunlardır:

Veri toplama süreci, arızanın nedenini tespit etmek için önemli bir adımdır. 3. Kök Neden Analizi Toplanan verilerin analizi sonrasında, arızanın kök nedenini belirlemek için çeşitli yöntemler kullanılabilir. Bu yöntemler arasında:

Bu yöntemler, arızanın sebeplerini sistematik bir şekilde belirlemeye yardımcı olur. 4. Çözüm Geliştirme Elde edilen veriler ve kök neden analizi sonrasında, arızanın çözümüne yönelik çeşitli alternatifler geliştirilmelidir. Bu aşamada dikkate alınması gereken hususlar:

Çözüm alternatifleri, ekip üyeleriyle birlikte değerlendirilerek en uygun olanı seçilmelidir. 5. Uygulama ve Test Seçilen çözüm, sistemde uygulanmalı ve sonuçları test edilmelidir. Bu aşamada, uygulamanın etkinliğini ölçmek için:

Test aşaması, çözümün etkinliğini değerlendirmek için kritik bir süreçtir. 6. Sürekli İyileştirme Arıza çözümü sonrasında, sistemin performansının sürekli olarak izlenmesi ve iyileştirilmesi gerekmektedir. Bu aşamada yapılması gerekenler:

Sürekli iyileştirme, sistemin daha uzun süre sorunsuz çalışmasını sağlar. Sonuç Termodinamik E5 arızası, sistemin verimliliğini etkileyen önemli bir sorundur. Bu arızanın çözümü için izlenmesi gereken adımlar, arızanın tanımlanmasından başlayarak, veri toplama, kök neden analizi, çözüm geliştirme, uygulama ve sürekli iyileştirme süreçlerini içermektedir. Sistematik bir yaklaşım benimsemek, arızaların etkili bir şekilde çözülmesine ve gelecekteki olası sorunların önlenmesine yardımcı olacaktır. |

.webp)

Termodinamik E5 arızasını çözme sürecindeki adımları izlerken, en kritik aşama sizce arızanın doğru bir şekilde tanımlanması değil mi? Özellikle belirtmiş olduğunuz gibi, arızanın belirtilerini dikkatlice incelemek ve sistemin hangi koşullar altında arızalandığını anlamak, sorunun kök nedenine ulaşmak için çok önemli. Peki, geçmişte benzer arızalarla karşılaştığınızda, arızanın tanımlanması aşamasında hangi yöntemleri kullandınız? Verilerin toplanması ve analizi konusunda da, geçmiş performans verilerini incelemenin yanı sıra, anlık koşulları kaydetmenin ne kadar etkili olduğunu düşünüyorsunuz? Kök neden analizi için önerdiğiniz teknikler oldukça faydalı görünüyor, özellikle 5 Neden Tekniği. Bu yöntemi uygularken karşılaştığınız zorluklar neler oldu? Ayrıca, çözüm geliştirme aşamasında, önerilen çözümlerin maliyet etkinliğini değerlendirirken hangi kriterleri göz önünde bulunduruyorsunuz? Son olarak, sürekli iyileştirme süreçlerini nasıl uyguluyorsunuz? Performans göstergelerini belirlemek ve izlemek, gerçekten de sistemin uzun vadeli başarısı için kritik bir adım. Bu süreçte çalışanlara eğitim vermek, sistem bilgilerini artırmak adına ne kadar faydalı oluyor deneyimlerinize göre?

Hasib,

Arızanın Tanımlanması

Kesinlikle, arızanın doğru bir şekilde tanımlanması, çözüm sürecinin en kritik aşamalarından biridir. Belirtiler üzerinde detaylı bir analiz yaparak, sistemin hangi koşullar altında arızalandığını anlamak, sorunun kök nedenine ulaşmak için gereklidir. Geçmişte benzer arızalarla karşılaştığımda, genellikle sistemdeki değişkenleri gözlemleyerek ve arıza anındaki verileri toplayarak tanımlama sürecine başladım. Görselleştirme teknikleri ve veri analizi yazılımları kullanarak, arızanın kökenine dair daha net bir resim elde ettim.

Veri Toplama ve Analiz

Geçmiş performans verilerini incelemek, arızaların tekrarını önlemek için oldukça etkili bir yöntemdir. Anlık koşulların kaydedilmesi, belirli bir durumun tekrarlanıp tekrarlanmadığını anlamak açısından da faydalı. Bu veriler, gelecekteki sorunları öngörmek ve çözüm geliştirmek için önemli bir temel oluşturuyor.

Kök Neden Analizi

5 Neden Tekniği uygularken karşılaştığım zorluklar genellikle, her bir nedenin ardındaki gerçek nedenleri bulmakta yaşanan güçlüklerdir. Zaman zaman yüzeysel nedenler üzerinde yoğunlaşarak derinlemesine inceleme yapmaktan kaçındığımız oldu. Bunun önüne geçmek için ekip olarak daha disiplinli bir yaklaşım geliştirdik.

Çözüm Geliştirme

Önerilen çözümlerin maliyet etkinliğini değerlendirirken, uygulanabilirlik, kaynakların verimli kullanımı ve uzun vadeli getiriler gibi kriterleri göz önünde bulunduruyorum. Çözümün maliyetinin yanı sıra, sağladığı faydayı da dikkate almak önemli.

Sürekli İyileştirme Süreçleri

Sürekli iyileştirme süreçlerini uygularken, performans göstergelerini belirlemek ve izlemek, sistemin uzun vadeli başarısı için kritik bir adımdır. Çalışanlara eğitim vermek, onların sistem bilgilerini artırmak açısından son derece faydalı. Deneyimlerime göre, eğitimler çalışanların motivasyonunu artırırken, aynı zamanda sorun çözme becerilerini de geliştiriyor.

Tüm bu adımlar, sistemin daha verimli ve sürdürülebilir bir şekilde çalışmasına katkı sağlıyor.